——煤科院践行矸石处置技术服务之路

文/胡月

不久前,由煤炭科学技术研究院有限公司(煤科院)承建的晋城地区首家矸石充填及残留煤柱充填回收系统,在崇安公司苏村煤业有限公司正式投运。这是煤科院深入实施创新驱动和做强主业战略以来,在大规模矸石处置方面取得的又一成果,有力推动了煤炭资源开发与生态保护的和谐发展。

苏村煤矿属于典型的资源枯竭型矿井,一方面地面库容已满,矸石处置压力巨大,另一方面又急需进行大巷煤柱和边角煤回收,用以延长矿井寿命。

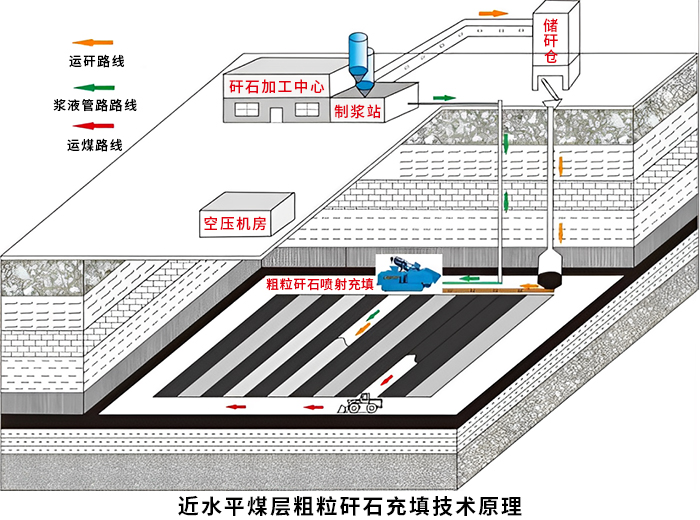

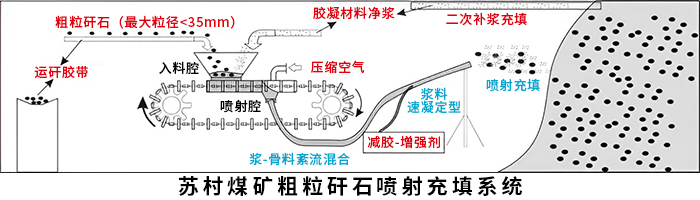

煤科院项目团队利用数十年在残煤复采、矿压理论、矸石充填开采等方面的核心技术优势,攻克了大巷煤柱回收矿压显现强烈、矸石破碎耗能大和近水平远距离充填动力不足的难题,创新性地提出了皮带+浆液分送、巷口二次混合喷射技术。在矸石充填项目落地后,为矿区环境生态化、资源回收高效化、耗能低碳化注入新动能。

据煤科院充填中心总经理毕忠伟介绍,煤科院创新性提出了地面洗选矸石仅通过1级破碎、筛分,代替以往的2级破碎或者球磨技术,形成了低成本、低耗能、低排放的30毫米粒径的粗粒矸石粉料,该粉料通过单独的皮带输送到支巷。

同时,煤科院基于钢渣和煤基固废制成了具有自主产权的胶凝材料,加水充分搅拌形成均质浆液,经长距离充填管道输送至支巷,该技术避免了充填开采过程经常出现的堵管显现。粗粒矸石和浆液达到支巷后,二者同时注入煤科院研制的充填喷射机,进而进行充填。

该充填系统实现了智能一体化,可以实现矸石充填系统成套设备的一体化控制,包括矸石破碎系统、矸石给料输送系统、浆液制备及输送系统、充填体喷射系统等。所有关键流程上的数据均实现了在线监测,并且通过集成,形成了一键启动,整个地面运行期间仅仅只需1人即可。项目团队还自主研发了充填系统故障智能识别系统和异常报警。充分实现了充填系统的高效运行、智能运维、智慧管理。

在设计和建设过程中,煤科院项目团队集中力量在技术难题上攻关,加快技术创新成果转化。首先针对四周均为采空区的大巷煤柱,开展了采动冲击地压预测研究,制定了详细的防冲措施和卸压措施。其次,抛弃了球磨机,采用粗粒矸石进行充填,仅此一项就创下了耗能减少50%的记录。项目团队利用当地固有的钢渣、粉煤灰等固废研制的新型胶凝材料,通过充填开采既实现了矸石地下处置,又实现了大宗固废联合处置的目的,降低了碳排放。系统投产达效后,矿井实现了煤柱回收每年增加产能16万吨,延长了矿井寿命。为晋城地区早日实现“双碳”、建设绿色城市目标贡献央企力量。

业内人士一致认为,苏村煤矿近水平远距离粗粒矸石充填系统的正式投运,创建了残煤充填复采+大宗固废联合处置的工程范例,消除了大宗固废地面处置和开采造成的生态环境影响,为枯竭矿井延续寿命、增加资源回收提供了可借鉴的手段。